برش لیزر چیست؟

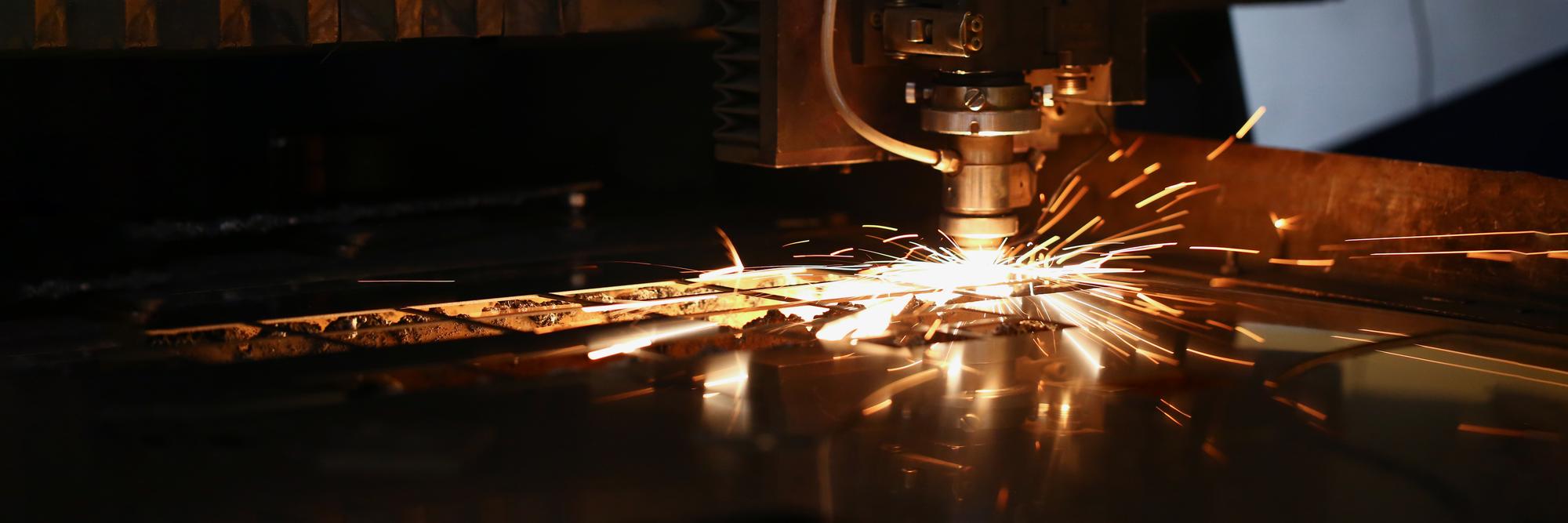

دستیابی به دقت، سرعت و کیفیت، سه رکن اساسی موفقیت در حوزههای صنعتی و تولیدی است. برش لیزر (Laser Cutting) به عنوان یکی از پیشروترین و کارآمدترین فناوریها برای تحقق این اهداف، جایگاهی کلیدی دارد. این تکنولوژی پیشرفته که بر پایه استفاده از پرتوی لیزر متمرکز و پرانرژی برای برش مواد مختلف استوار است، تحولی بنیادین در صنایع گوناگون از خودروسازی تا تجهیزات پزشکی ایجاد کرده است. در این مقاله جامع از امید لیزر، به صورت عمیق و تخصصی به این پرسش پاسخ میدهیم که برش لیزر چیست، چگونه کار میکند، چه مزایای متمایزی دارد و در چه حوزههایی میتوان از آن بهرهبرداری کرد.

تاریخچه و تکامل تکنولوژی برش لیزر

اگرچه مفهوم لیزر در دهه 1960 میلادی متولد شد، اما کاربرد صنعتی آن به عنوان ابزاری برای برش، چند سال بعد محقق گشت. اولین دستگاه برش لیزر در سال 1965 برای سوراخکاری قالبهای الماس، که از سختترین مواد شناخته شده است، مورد استفاده قرار گرفت. این موفقیت اولیه، پتانسیل عظیم این فناوری را به نمایش گذاشت. با این حال، در اواخر دهه 1970 و اوایل دهه 1980 بود که با توسعه لیزرهای CO2 با توان بالاتر و پایداری بیشتر، این تکنولوژی به صورت جدی وارد خطوط تولید صنعتی شد. از آن زمان، فرآیند برش لیزر با ظهور منابع لیزری جدیدتر مانند لیزرهای فایبر (Fiber Laser)، تکاملی چشمگیر را تجربه کرده و به سطوح جدیدی از سرعت، دقت و بهرهوری دست یافته است.

.webp)

فرآیند برش لیزر چگونه انجام میشود؟

درک مکانیزم عملکرد برش لیزر، کلید شناخت قابلیتهای آن است. این فرآیند که در ظاهر ساده به نظر میرسد، حاصل هماهنگی بینقص چندین بخش پیچیده است که در چهار مرحله اصلی رخ میدهد:

1. تولید پرتو لیزر (Laser Beam Generation)

همه چیز از یک منبع یا رزوناتور لیزر آغاز میشود. این بخش قلب دستگاه است. در این محفظه، با اعمال انرژی به یک ماده فعال (مانند گاز CO2 در لیزرهای گازی یا یک فیبر نوری آلاییده به عناصر خاص در لیزرهای فایبر)، اتمهای آن ماده برانگیخته شده و فوتونهای نوری آزاد میکنند. این فوتونها در یک محیط کاملاً کنترلشده، به صورت همفاز، همجهت و همفرکانس تکثیر میشوند و یک پرتوی نور لیزر تکرنگ و بسیار منسجم را ایجاد میکنند.

2. هدایت و تمرکز پرتو (Beam Focusing)

پرتوی لیزر تولید شده از منبع خارج و توسط مجموعهای از آینههای دقیق یا از طریق یک کابل فیبر نوری به سمت هد برش (Cutting Head) هدایت میشود. در این بخش، یک لنز کانونی بسیار دقیق، تمام انرژی پرتو را در یک نقطه بسیار کوچک به نام "نقطه کانونی" (Focal Point) متمرکز میکند. این تمرکز، چگالی توان (Power Density) را به مقادیر فوقالعاده بالایی (مگاوات بر سانتیمتر مربع) میرساند که برای فرآیند برش لیزر ضروری است.

3. ذوب، تبخیر و خروج مواد (Material Removal)

هنگامی که پرتوی لیزر متمرکز با سطح قطعه کار برخورد میکند، انرژی بسیار بالای آن به سرعت دمای ماده را در نقطه تماس به نقطه ذوب یا تبخیر میرساند. همزمان با این عمل، یک گاز کمکی (Assist Gas) با فشار از طریق نازلی که دور لنز قرار دارد، به محل برش دمیده میشود. انتخاب این گاز هوشمندانه و بسته به نوع ماده است:

- اکسیژن: برای برش فولاد کربنی استفاده میشود. اکسیژن یک واکنش گرمازا (اگزوترمیک) با آهن ایجاد میکند که سرعت برش لیزر را به شکل چشمگیری افزایش میدهد.

- نیتروژن: برای برش فولاد ضدزنگ (استنلس استیل)، آلومینیوم و سایر آلیاژها به کار میرود. نیتروژن یک گاز خنثی است که از اکسید شدن لبه برش جلوگیری کرده و سطحی بسیار تمیز و بدون پلیسه ایجاد میکند که آماده جوشکاری یا رنگآمیزی است.

این گاز کمکی همچنین مواد مذاب را با فشار از شیار برش (Kerf) خارج کرده و مسیر را برای ادامه کار پرتو باز میکند.

4. کنترل حرکت (Motion Control)

تمام این فرآیند توسط یک سیستم کنترل عددی کامپیوتری (CNC) با دقت بالا مدیریت میشود. طرح برش که توسط نرمافزارهای CAD (مانند اتوکد) طراحی شده و توسط نرمافزار CAM به کدهای قابل فهم برای ماشین تبدیل شده است، به دستگاه برش لیزر منتقل میشود. سپس، سیستم CNC با دقتی در حد میکرون، هد برش را بر روی محورهای X و Y حرکت میدهد تا مسیر طراحی شده را با دقت کامل بر روی قطعه کار پیادهسازی کند.

انواع اصلی دستگاههای برش لیزر

دستگاههای برش لیزر بر اساس منبع تولید لیزر به دستههای مختلفی تقسیم میشوند که هرکدام برای کاربردهای خاصی بهینهسازی شدهاند:

1. دستگاههای برش لیزر CO2

این دستگاهها از قدیمیترین و رایجترین انواع هستند که از تحریک الکتریکی مخلوطی از گازها (عمدتاً دیاکسید کربن) برای تولید لیزر استفاده میکنند. لیزرهای CO2 برای برش طیف وسیعی از مواد غیرفلزی مانند چوب، MDF، پلاستیک (اکریلیک/پلکسی گلاس)، پارچه، چرم و کاغذ ایدهآل هستند و کیفیت لبه برش بسیار خوبی روی این مواد ایجاد میکنند. آنها همچنین قابلیت برش فلزات، بهویژه ورقهای فولادی ضخیم را نیز دارند.

2. دستگاههای برش لیزر فایبر (Fiber)

این نسل جدیدتر از تکنولوژی برش لیزر، از دیودهای لیزری برای تحریک یک فیبر نوری آلاییده به عناصر خاص استفاده میکند. لیزرهای فایبر به دلیل راندمان الکتریکی 3 تا 4 برابر بیشتر از CO2، هزینه نگهداری پایین (بدون نیاز به آینه و گاز مصرفی) و عمر طولانی، محبوبیت فوقالعادهای کسب کردهاند. تخصص اصلی آنها در برش لیزر فلزات، بهویژه فلزات بازتابنده مانند آلومینیوم، برنج و مس است و سرعت آنها در برش ورقهای نازک فلزی به مراتب بیشتر از لیزرهای CO2 است.

3. دستگاههای برش لیزر کریستال (Nd:YAG/Nd:YVO)

این لیزرها که به لیزرهای حالت جامد نیز معروفاند، از کریستالهایی مانند Nd:YAG (ایتریم-آلومینیوم-گارنت با آلایش نئودیمیم) برای تولید لیزر بهره میبرند. انرژی توسط لامپهای فلاش یا دیودهای لیزری به داخل کریستال پمپ شده و باعث تولید پرتو لیزر میشود. این دستگاهها به دلیل قابلیت تولید پالسهایی با انرژی بسیار بالا شناخته میشوند. اگرچه در حوزه برش لیزر عمومی تا حد زیادی با لیزرهای فایبر جایگزین شدهاند، اما هنوز در کاربردهای خاصی مانند حکاکی عمیق، جوشکاری نقطهای دقیق و برش مواد بسیار سخت یا ضخیم که نیاز به انرژی پالسی دارند، مورد استفاده قرار میگیرند.

.webp)

مزایای کلیدی استفاده از برش لیزر در صنعت

محبوبیت روزافزون برش لیزر بیدلیل نیست. این فناوری مزایای منحصربهفرد و ملموسی را ارائه میدهد که آن را از روشهای سنتی متمایز میکند:

- دقت و تکرارپذیری بینظیر: دقت برش لیزر میتواند به تلرانسهای بسیار بسته (تا ±0.1 میلیمتر) دست یابد. این به آن معناست که میتوان قطعاتی با هندسههای بسیار پیچیده، سوراخهای میکرونی و شیارهای ظریف را با اطمینان کامل تولید کرد. مهمتر از آن، تکرارپذیری این فرآیند است؛ یعنی اولین قطعه تولیدی با هزارمین قطعه هیچ تفاوتی نخواهد داشت. این ویژگی برای تولید قطعاتی که باید به صورت دقیق با یکدیگر مونتاژ شوند، حیاتی است.

- کیفیت لبه برش عالی: پرتوی لیزر متمرکز، ماده را به سرعت ذوب و تبخیر میکند و منطقهای که تحت تأثیر حرارت قرار میگیرد (Heat Affected Zone - HAZ) بسیار کوچک است. این یعنی خواص متالورژیکی ماده در نزدیکی لبه برش دستنخورده باقی میماند. نتیجه، لبههایی صاف، تمیز و عمود است که در اکثر موارد نیازی به عملیات ثانویه مانند سنگزنی، پلیسهگیری یا ماشینکاری ندارد. این امر به طور مستقیم باعث صرفهجویی در زمان و هزینههای تولید میشود.

- سرعت بالا و افزایش بهرهوری: خصوصاً در ورقهای با ضخامت کم تا متوسط، سرعت برش لیزر به طور چشمگیری بالاتر از روشهای مکانیکی مانند فرزکاری یا حتی واترجت است. این سرعت بالا به معنای کاهش زمان تولید هر قطعه (Cycle Time) و افزایش خروجی کلی خط تولید است که نهایتاً به کاهش هزینه تمامشده هر قطعه منجر میشود.

- انعطافپذیری فوقالعاده در طراحی و تولید: برش لیزر یک فرآیند بدون قالب (Tool-less) است. هر تغییری در طراحی، تنها با ویرایش یک فایل دیجیتال (CAD) امکانپذیر است. این ویژگی به تولیدکنندگان اجازه میدهد تا به سرعت از مرحله طراحی و نمونهسازی (Prototyping) به مرحله تولید انبوه بروند. همچنین تولید سفارشی و در تعداد کم را بدون هزینه سنگین ساخت قالب، کاملاً اقتصادی میسازد.

- عدم تماس فیزیکی و برش بدون تنش: از آنجا که پرتو لیزر تنها ابزار برش است، هیچ نیروی مکانیکی به قطعه کار وارد نمیشود. این ویژگی مزایای مهمی دارد: نیازی به سیستمهای گیرهبندی (Clamping) پیچیده و محکم نیست، مواد نازک و شکننده بدون خمشدگی یا شکستگی برش داده میشوند و سطوح حساس یا از پیش رنگشده، دچار خراشیدگی نمیشوند.

- اتلاف حداقلی مواد (Nesting بهینه): عرض شیار برش (Kerf) در برش لیزر بسیار باریک است. این به نرمافزارهای چیدمان (Nesting Software) اجازه میدهد تا قطعات مختلف را مانند یک پازل با فاصله بسیار کمی در کنار یکدیگر روی یک ورق بچینند. این چیدمان بهینه، میزان پرت و ضایعات مواد اولیه گرانقیمت را به حداقل ممکن میرساند و یک مزیت اقتصادی مستقیم محسوب میشود.

.webp)

کاربردهای گسترده برش لیزر در صنایع مختلف

امروزه کمتر صنعتی را میتوان یافت که از مزایای تکنولوژی برش لیزر بهرهمند نشده باشد. این فناوری در عملکردهای حیاتی صنایع زیر نقش کلیدی ایفا میکند:

- صنعت خودروسازی: برای برش قطعات بدنه از ورقهای فولادی با استحکام بالا (High-Strength Steel)، برش دقیق قطعات شاسی هیدروفرم شده، ساخت اجزای سیستم اگزوز و حتی تولید قطعات کوچک و حساسی مانند واشرهای فلزی در سیستمهای انتقال قدرت.

- صنعت هوافضا: در این صنعت که دقت و کیفیت حرف اول را میزند، برش لیزر برای ساخت قطعات موتور توربین از سوپرآلیاژهایی مانند اینکونل، برش اجزای سازهای سبکوزن از تیتانیوم و آلیاژهای آلومینیوم و همچنین شکلدهی به قطعات کامپوزیتی پیشرفته استفاده میشود.

- ساختمانسازی و معماری مدرن: برای خلق نماهای فلزی دکوراتیو و مشبک (Facade)، ساخت پنلهای تزئینی داخلی، برش قطعات دقیق برای سازههای فضاکار (Space Frame) و تولید دربها، نردهها و پارتیشنهای فلزی با طرحهای سفارشی و پیچیده.

- صنایع الکترونیک و مخابرات: جهت برش استنسیلهای بسیار دقیق SMD برای مونتاژ بردهای مدار چاپی (PCB)، ساخت شیلدهای محافظ امواج الکترومغناطیسی (EMI Shielding)، و تولید بدنهها و شاسیهای فلزی برای تجهیزات سرور و رکهای مخابراتی.

- تجهیزات پزشکی و مهندسی پزشکی: برای ساخت ایمپلنتهای ارتوپدی (مانند مفاصل زانو و لگن) از تیتانیوم، تولید ابزارهای جراحی دقیق و استریل از فولاد ضدزنگ و برش استنتهای قلبی-عروقی از لولههای فلزی بسیار نازک که یک فرآیند فوقالعاده حساس است.

- انرژی، نفت و گاز: در ساخت قطعات توربینهای گازی و بخار، برش فلنجها و گسکتهای (Gaskets) سفارشی برای خطوط لوله و مخازن تحت فشار، و تولید قطعات دقیق برای سکوهای حفاری که باید در شرایط سخت محیطی کار کنند.

- ماشینآلات کشاورزی و سنگین: برای تولید بدنهها، بازوها، تیغهها و سایر اجزای ساختاری در ماشینآلاتی مانند تراکتور، کمباین و بیل مکانیکی که نیازمند قطعاتی با استحکام و دوام بالا هستند، فرآیند برش لیزر کاربرد فراوان دارد.

.webp)

محدودیتها و چالشهای تکنولوژی برش لیزر

با وجود تمام مزایا، برش لیزر نیز مانند هر فناوری دیگری با محدودیتهایی روبروست. هزینه سرمایهگذاری اولیه برای خرید دستگاه نسبتاً بالا است. همچنین، برش مواد بسیار ضخیم میتواند چالشبرانگیز و کند باشد. علاوه بر این، فرآیند برش لیزر گازها و ذرات مضری تولید میکند که نیازمند سیستمهای تهویه و فیلتراسیون مناسب برای حفظ ایمنی اپراتور و محیط زیست است.

نتیجهگیری

در این مقاله به تفصیل بررسی کردیم که برش لیزر چیست و چگونه به یکی از ستونهای اصلی تولید صنعتی تبدیل شده است. این فناوری با ترکیب بینظیری از دقت، سرعت و انعطافپذیری، توانسته است محدودیتهای روشهای سنتی را پشت سر بگذارد و امکان ساخت محصولاتی با کیفیت بالاتر و پیچیدگی بیشتر را فراهم آورد. از نمونهسازیهای سریع گرفته تا تولید انبوه، برش لیزر ابزاری قدرتمند در دستان مهندسان و طراحان است. مجموعه امید لیزر مفتخر است که با ارائه خدمات تخصصی در زمینه برش لیزر، به صنایع کشور کمک میکند تا با بهرهگیری از این تکنولوژی پیشرفته، در مسیر رشد و نوآوری گام بردارند.

سوالات متداول

1. تفاوت اصلی برش لیزر با برش پلاسما چیست؟

2. حداکثر ضخامتی که دستگاه برش لیزر میتواند برش دهد چقدر است؟

3. آیا فرآیند برش لیزر برای همه مواد مناسب است؟

4. برای دریافت قیمت خدمات برش لیزر به چه اطلاعاتی نیاز است؟

- فایل طراحی: در فرمتهای وکتور مانند DXF, DWG یا Ai.

- نوع ماده: مشخص کردن دقیق جنس ماده (مثلاً فولاد ST37 یا استیل 304).

- ضخامت ماده: بر حسب میلیمتر.

- تعداد قطعات: مشخص کردن تعداد مورد نیاز از هر قطعه.